Floatglas verdankt seinen Namen der Tatsache, dass das geschmolzene Glas auf der Oberfläche des geschmolzenen Metalls schwimmt und so seine polierte Form erhält. Das geschmolzene Glas schwimmt auf der Oberfläche des Metalls Zinn in einem mit Schutzgas (N₂) gefüllten Zinnbad.2+ H2Aus dem Schmelzlager wird das Glas entnommen. Darüber hinaus wird Flachglas (plattenförmiges Silikatglas) durch Glätten und Polieren geformt, um eine gleichmäßige Dicke, eine ebene und polierte Glaszone zu erhalten.

Der Produktionsprozess von Floatglas

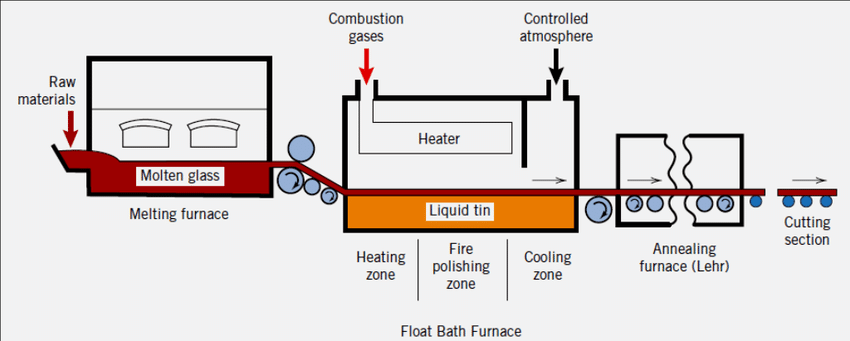

Das aus verschiedenen qualifizierten Rohstoffen gemäß der Rezeptur hergestellte Ausgangsmaterial wird geschmolzen, geklärt und auf eine Glasschmelze von ca. 1150–1100 °C abgekühlt. Das Zinn wird kontinuierlich durch den mit dem Zinnbad verbundenen Strömungskanal und die tief in das Zinnbad reichende Rinne in die Glasschmelze im Tank eingegossen und schwimmt auf der Oberfläche des relativ dichten Zinnbads. Durch die kombinierte Wirkung von Schwerkraft, Oberflächenspannung, der Zugkraft des Randabziehers und des Übergangswalzentisches breitet sich die Glasschmelze auf der Zinnbadoberfläche aus, wird abgeflacht und dünner. So entsteht ein Glasband mit glatter Ober- und Unterseite. Dieses wird vom Übergangswalzentisch am hinteren Ende des Zinntanks und der damit verbundenen Antriebswalze der Glühgrube zum Überlaufwalzentisch geführt, in die Glühgrube transportiert und dort geglüht. Nach dem Schneiden erhält man das Floatglas.

Vor- und Nachteile der Floatglas-Technik

Im Vergleich zu anderen Umformverfahren bietet das Schwimmverfahren folgende Vorteile:

1. Die Produktqualität ist gut, z. B. sind die Oberflächen flach, parallel zueinander und weisen eine hohe Lichtdurchlässigkeit auf.

2. Die Ausbeute ist hoch. Sie hängt hauptsächlich vom Schmelzvolumen des Glasschmelzofens und der Ziehgeschwindigkeit der Glasbandformanlage ab, und es ist einfacher, die Plattenbreite zu erhöhen.

3. Es gibt viele Varianten. Das Verfahren ermöglicht die Herstellung von Schichtdicken von 0,55 bis 25 mm für verschiedene Zwecke; gleichzeitig können durch das Floatverfahren auch unterschiedliche durchgefärbte und Online-Beschichtungen erzeugt werden.

4. Die vollständige Mechanisierung, Automatisierung und hohe Arbeitsproduktivität lassen sich leicht wissenschaftlich steuern und realisieren.

5. Eine lange, kontinuierliche Betriebsdauer begünstigt eine stabile Produktion.

Der Hauptnachteil des Floatglasverfahrens liegt in den relativ hohen Investitions- und Platzanforderungen. Es kann jeweils nur eine Produktstärke hergestellt werden. Ein Unfall kann zum Produktionsstillstand der gesamten Linie führen, da ein strenges wissenschaftliches Managementsystem erforderlich ist, um den einwandfreien Zustand von Personal, Anlagen, Geräten und Materialien zu gewährleisten.

Saida GlasWir beziehen Floatglas der Klasse A mit elektrischer Nivellierung von einem zuverlässigen Händler, um die hohe Nachfrage unserer Kunden zu decken.gehärtetes Glas,Deckglasfür TouchscreensSchutzglaszur Präsentation in verschiedenen Bereichen.

Veröffentlichungsdatum: 06.08.2020