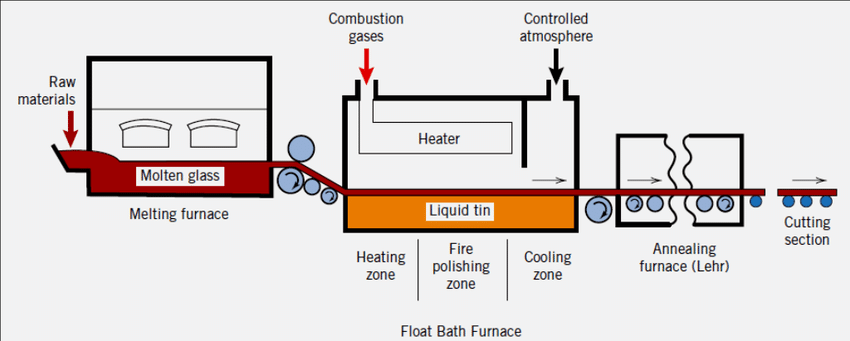

フロートガラスは、溶融ガラスが溶融金属の表面に浮かび、研磨された形状を得ることからその名が付けられました。溶融ガラスは、保護ガス(N2+ H2溶融ガラス(板状の珪酸塩ガラス)を溶融貯蔵庫から取り出し、その上から平坦化・研磨加工を施し、均一な厚さの平坦で研磨されたガラス部を形成します。

フロートガラスの製造工程

各種の適格な原料から配合に従って調製されたバッチ材料を溶解し、清澄化し、約 1150-1100°C の溶融ガラスに冷却し、錫を錫槽に接続された流路と錫槽の奥深くのランダーを介して溶融ガラスに連続的に注ぎ込み、比較的密度の高い錫液の表面に浮かべ、自身の重力、表面張力、エッジ プーラーとトランジション ローラー テーブルの引っ張り力の複合作用により、ガラス液は錫液表面上で広げられ、平坦化され、薄くされて (平坦な上下面を持つガラスリボンに成形されます)、錫槽の尾部にあるトランジション ローラー テーブルとそれに接続されたアニール ピット駆動ローラーによって引き出され、オーバーフロー ローラー テーブルに導かれてアニール ピットに搬送され、アニール処理されます。切断後、フロートガラス製品が得られます。

フロートガラス技術の長所と短所

他の成形方法と比較したフロート法の利点は次のとおりです。

1. 表面が平らで、互いに平行であり、透過率が高いなど、製品の品質が良好です。

2. 生産量が高い。主にガラス溶解槽の溶解量とガラスリボン成形の引抜速度に依存し、板幅を広げやすい。

3. 多様なバリエーション。0.55mmから25mmまでの厚さに対応し、様々な用途に対応します。また、フロートプロセスにより、様々な色の単色コーティングやオンラインコーティングも可能です。

4.科学的に管理しやすく、フルラインの機械化、自動化、高い労働生産性を実現します。

5. 長い連続運転期間が安定した生産につながる

フロート法の主な欠点は、設備投資と床面積が比較的大きいことです。同時に生産できる製品の厚さは1種類のみです。人員、設備、装置、材料など、ライン全体の状態を良好に保つためには、厳格な科学的管理システムが必要となるため、事故が発生するとライン全体の生産が停止する可能性があります。

サイダグラスお客様の高い需要を満たすために、信頼できる代理店からクラスAの電気レベルフロートガラスを購入します。強化ガラス,カバーガラスタッチスクリーンの場合、保護ガラス様々な場所で展示できます。

投稿日時: 2020年8月6日