플로트 유리는 용융 유리가 용융 금속 표면에 떠서 광택이 나는 모양을 얻는다는 점에서 이름이 붙여졌습니다. 용융 유리는 보호 가스(N)가 채워진 주석 용기에 담긴 금속 주석 표면에 떠 있습니다.2+ H2) 용융 저장고에서. 위에서는 평판 유리(판형 규산염 유리)를 평탄화 및 연마하여 균일한 두께의 평탄하고 연마된 유리 영역을 형성합니다.

플로트 유리의 생산 공정

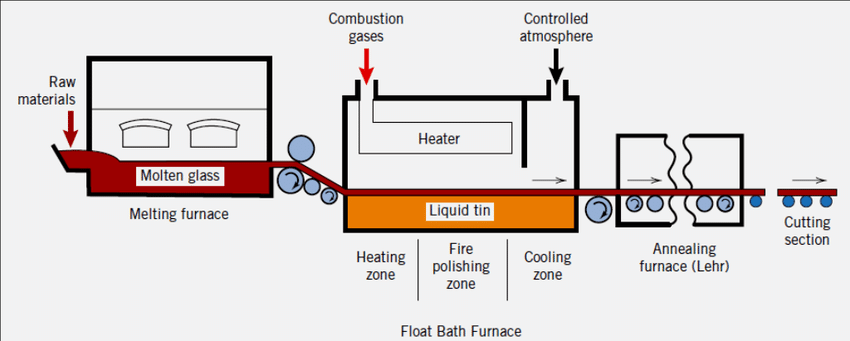

다양한 적격 원료로부터 공식에 따라 제조된 배치 재료를 용융, 정제 및 냉각하여 약 1150-1100°C의 용융 유리를 만들고, 주석 욕조에 연결된 흐름 채널과 주석 욕조 깊숙이 런더를 통해 주석을 용융 유리에 연속적으로 붓습니다. 탱크 내에서 비교적 밀도가 높은 주석 액체 표면에 떠 있는 유리 액체는 자체 중력, 표면 장력, 엣지 풀러의 인장력과 전이 롤러 테이블의 인장력의 결합 작용으로 주석 액체 표면에 펼쳐지고 평평해지고 얇아집니다(상하 표면이 평평한 유리 리본으로 형성됨). 주석 탱크의 끝부분에 있는 전이 롤러 테이블과 이에 연결된 어닐링 피트 구동 롤러에 의해 인출되어 오버플로 롤러 테이블로 인도되고 어닐링 피트로 이송된 다음 어닐링됩니다. 절단 후 플로트 유리 제품이 얻어집니다.

플로트 유리 기술의 장단점

다른 성형 방법과 비교했을 때, 플로트 방법의 장점은 다음과 같습니다.

1. 제품 품질이 좋습니다. 표면이 평평하고 서로 평행하며 투과율이 높습니다.

2. 출력이 높습니다. 이는 주로 유리 용융 셀의 용융량과 유리 리본 성형의 인발 속도에 따라 달라지며, 판 폭을 늘리는 것이 더 쉽습니다.

3. 다양한 종류가 있습니다. 이 공정은 다양한 용도에 맞게 0.55mm에서 25mm까지의 두께로 생산할 수 있습니다. 동시에 플로팅 공정을 통해 다양한 자체 착색 및 온라인 코팅도 가능합니다.

4. 전체 라인의 기계화, 자동화, 높은 노동 생산성을 과학적으로 관리하고 실현하기 쉽습니다.

5. 장시간 연속 운전으로 안정적인 생산이 가능합니다.

플로트 공정의 가장 큰 단점은 자본 투자와 설치 공간이 상대적으로 크다는 것입니다. 한 번에 한 가지 두께의 제품만 생산할 수 있습니다. 사고 발생 시 전체 라인이 중단될 수 있습니다. 전체 라인의 인력과 장비, 장치 및 자재의 양호한 상태를 보장하기 위해 엄격한 과학적 관리 시스템이 요구되기 때문입니다.

사이다 글래스고객의 높은 수요를 충족하기 위해 신뢰할 수 있는 대리점에서 A급 전기 레벨 플로트 유리를 구매하세요.강화 유리,커버 유리터치스크린의 경우,보호 유리다양한 장소에 전시 가능.

게시 시간: 2020년 8월 6일