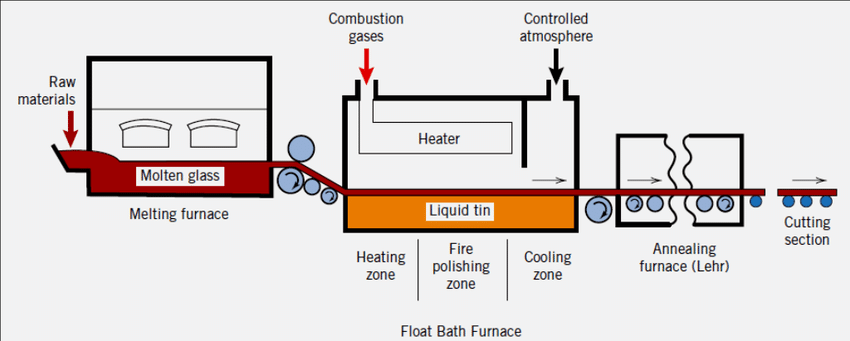

Nazwa „float glass” pochodzi od faktu, że stopione szkło unosi się na powierzchni stopionego metalu, nadając mu wypolerowany kształt. Stopione szkło unosi się na powierzchni cyny w kąpieli cynowej wypełnionej gazem ochronnym (N).2+ H2) z magazynu stopionego materiału. Powyżej, płaskie szkło (płytkowe szkło krzemianowe) jest formowane poprzez spłaszczanie i polerowanie, tworząc jednolitą, płaską i polerowaną strefę szkła.

Proces produkcji szkła float

Materiał wsadowy przygotowany z różnych kwalifikowanych surowców zgodnie z formułą jest topiony, klarowany i chłodzony do stopionego szkła o temperaturze około 1150-1100°C, a cyna jest ciągle wlewana do stopionego szkła przez kanał przepływowy połączony z kąpielą cynową i rynną głęboko do kąpieli cynowej w zbiorniku i unosząca się na powierzchni stosunkowo gęstej cieczy cynowej, pod skojarzonym działaniem własnej grawitacji, napięcia powierzchniowego, siły ciągnącej ściągacza krawędziowego i przejściowego stołu rolkowego, szklana ciecz jest rozprowadzana, spłaszczana i rozcieńczana na powierzchni cieczy cynowej (jest formowana wstęga szkła z płaskimi powierzchniami górnymi i dolnymi. Jest ona zasysana przez przejściowy stół rolkowy na końcu wanny cyny i połączony z nim wałek napędowy dołu wyżarzającego, a następnie prowadzona do przelewowego stołu rolkowego, transportowana do dołu wyżarzającego, a następnie wyżarzana. Po cięciu uzyskuje się produkt ze szkła float.

Zalety i wady techniki szkła float

W porównaniu z innymi metodami formowania, zalety metody float są następujące:

1. Jakość produktu jest dobra, tzn. powierzchnie są płaskie, równoległe do siebie i mają wysoką przepuszczalność.

2. Wydajność jest wysoka. Zależy to głównie od objętości topienia w komorze topienia szkła oraz prędkości ciągnienia formującej się wstęgi szkła, a zwiększenie szerokości płyty jest łatwiejsze.

3. Istnieje wiele odmian. Proces ten pozwala uzyskać powłoki o grubości od 0,55 do 25 mm do różnych celów: jednocześnie, metodą float, można uzyskać różne powłoki samokolorowe i online.

4. Łatwo jest naukowo zarządzać i realizować pełną mechanizację, automatyzację i wysoką wydajność pracy.

5. Długi okres ciągłej pracy sprzyja stabilnej produkcji

Główną wadą procesu float jest stosunkowo duży nakład inwestycyjny i powierzchnia. Jednocześnie można wytwarzać produkt tylko o jednej grubości. Wypadek może spowodować zatrzymanie produkcji na całej linii, ponieważ wymagany jest ścisły, naukowy system zarządzania, aby zapewnić, że cały personel, sprzęt, urządzenia i materiały są w dobrym stanie.

Saida Glasszakup szkła float klasy A o poziomie elektrycznym od niezawodnego agenta, aby sprostać wysokiemu zapotrzebowaniu naszych klientówszkło hartowane,szkło pokrywowedo ekranu dotykowego,szkło ochronnedo wyświetlania w różnych miejscach.

Czas publikacji: 06-08-2020